Branchennachrichten

Zuhause / Nachrichten / Branchennachrichten / Verbesserungen im Schmiedeprozess + leichte Materialien führen zu Kosteneffizienz-Durchbrüchen in der Komponentenindustrie

Verbesserungen im Schmiedeprozess + leichte Materialien führen zu Kosteneffizienz-Durchbrüchen in der Komponentenindustrie

2025-11-27

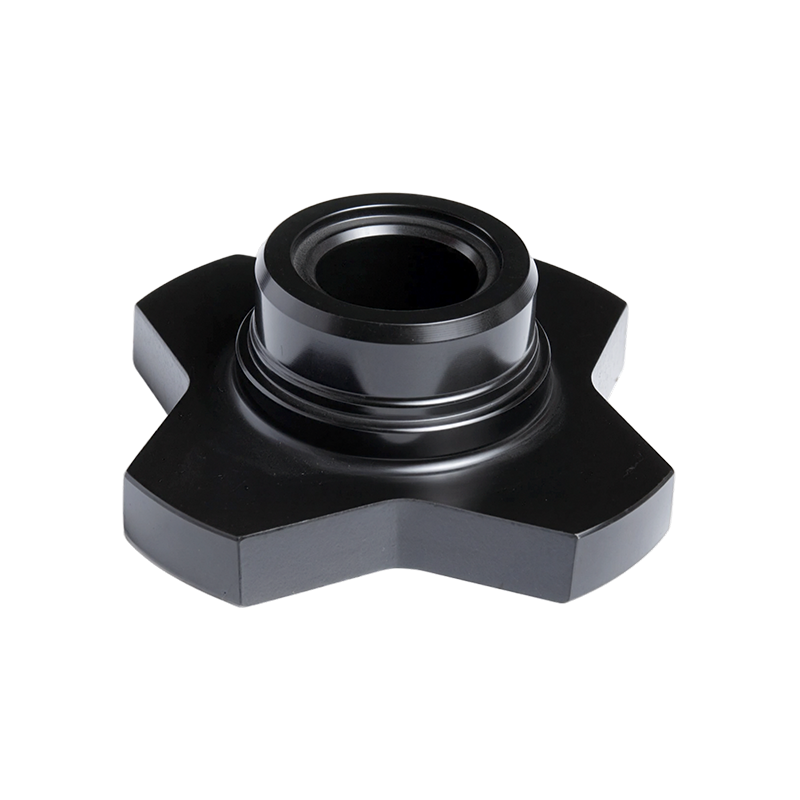

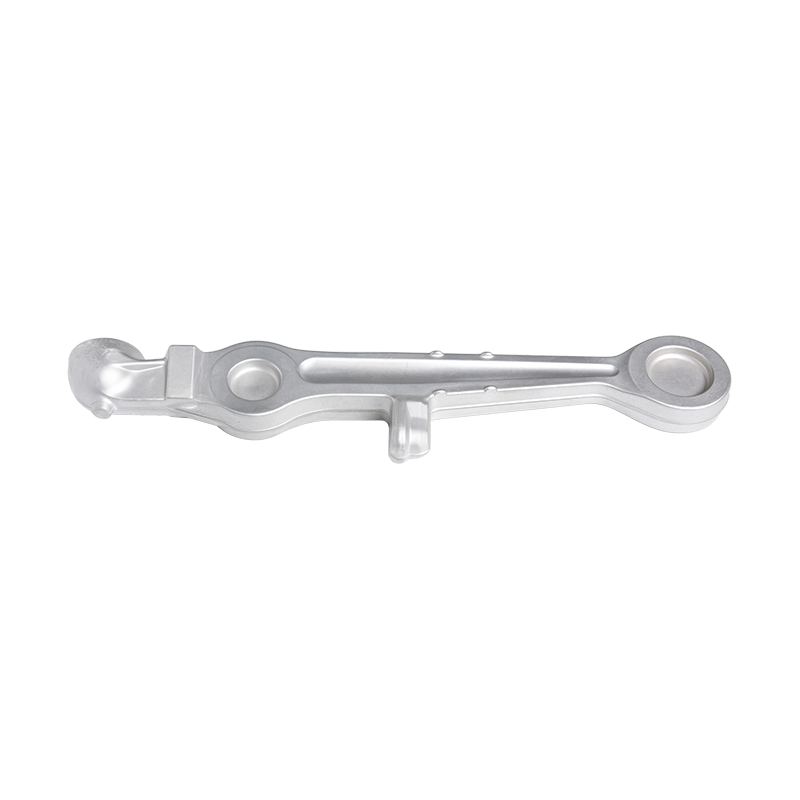

Da Fahrzeuge mit neuer Energie (NEVs) weiterhin „Gewichtsreduzierung und Senkung des Energieverbrauchs“ erfordern, beschleunigen die Automobil- und Baumaschinenkomponentensektoren die Integration von Schmiedeprozessen und modernen Materialien. Ein wichtiger Branchentrend besteht derzeit darin, große Pressgeräte (Klasse 400T-1600T) mit CNC-Produktionslinien zu verknüpfen, gepaart mit neuen Verfahren wie dem halbfesten Spritzguss, um traditionelle Engpässe bei Leichtbaumaterialien (z. B. Magnesiumlegierungen) zu überwinden. Dadurch wurde nicht nur das maximale Gewicht einzelner Teile von 5 kg auf 17 kg erhöht, sondern auch die Porosität von über 5 % auf unter 1,5 % reduziert und gleichzeitig die Materialauslastung auf 85 % gesteigert.

Nehmen Sie als Beispiel Strukturteile für Kraftfahrzeuge: Ein 20-Zoll-Magnesiumlegierungsrad (hochfest und korrosionsbeständig) ist 35% leichter als sein Gegenstück aus Aluminiumlegierung. Durch thixotropes Spritzgießen hergestellte E-Antriebsgehäuse erreichen eine integrierte Produktion, indem sie 8 Verarbeitungsschritte schneiden und gleichzeitig die Wärmeleitfähigkeit um 15% erhöhen—und den NEV-Bereich direkt um 2%-8% verbessern. Branchendaten zeigen, dass solche „Prozessmaterial“-Upgrade-Lösungen Unternehmen dabei helfen können, ihre Produktionskosten um über 20 % zu senken. Mittlerweile wurden sie sowohl im OE-Angebots- als auch im Aftermarket-Segment skaliert.

Deutsch

Deutsch

English

English 中文简体

中文简体